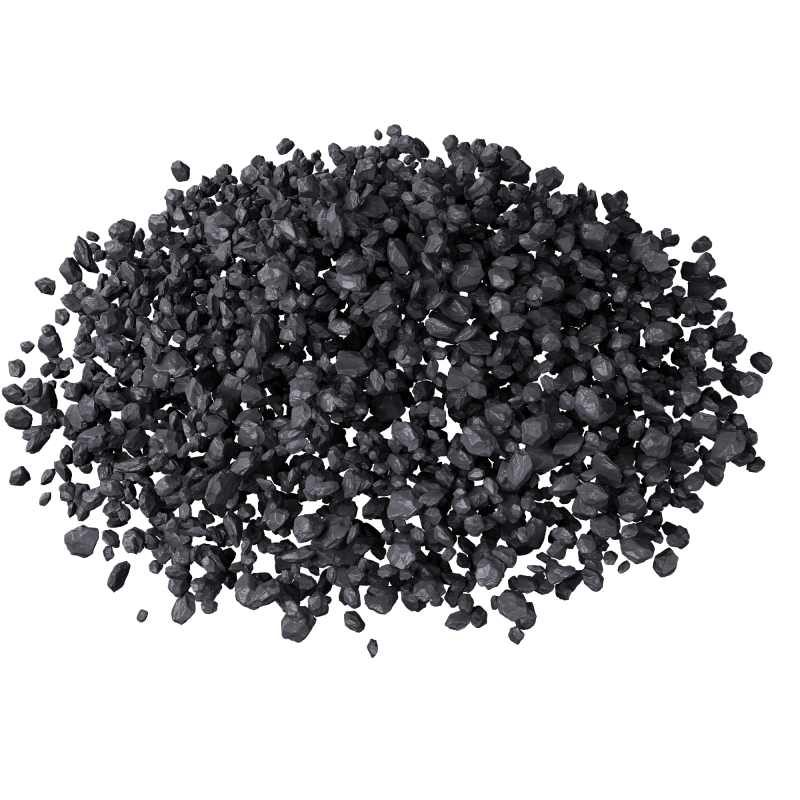

الكوك النفط

الكوك النفطي هو منتج ثانوي من تكرير النفط الخام، والمكون الرئيسي له هو الكربون. يتم الحصول على الكوك النفطي المكلس من خلال إجراء عمليات التكليس على الكوك النفطي الخام. خلال هذه العملية، يتم إزالة بعض المواد المتطايرة والرطوبة الموجودة في الكوك الخام، مما يؤدي إلى زيادة النسبة المئوية لوزن الكربون.

يستخدم الكوك النفطي المكلس في صناعة الفولاذ، ويعرف هذا المنتج أيضاً باسم الكوك النفطي عالي الكبريت. هذا النوع من الكوك هو منتج ثانوي لتقطير النفط الخام ويتم الحصول عليه في نهاية برج التقطير. في النهاية، خلال عملية الإنتاج، يتم تحويل الكوك الخام إلى الكوك المكلس، الذي يحتوي على نسبة عالية من الكربون الثابت، ونسبة منخفضة من الرماد، ومستوى منخفض جداً من الكبريت. نظراً للظروف الحرارية العالية جداً التي يتم فيها إنتاج الكوك النفطي، فلديه كمية قليلة جداً من المواد المتطايرة القابلة للاشتعال. يجب الإشارة إلى أن هذا الكوك يستخدم في العديد من التطبيقات، بما في ذلك الإلكترودات والأنودات. كما يستخدم على نطاق واسع كوقود في صناعة الفولاذ. بعبارة أخرى، الكوك النفطي هو مادة نسبياً رخيصة بقيمة حرارية عالية وثبات كيميائي جيد، مما يجعله وقوداً فعالاً واقتصادياً. نظراً لأن معظم محتواه هو الكربون، فإنه يوفر الحرارة اللازمة دون التسبب في تلوث كبير. فيما يلي بعض الخصائص الأكثر أهمية للكوك النفطي:

- له رائحة مميزة وسامة ويشتعل بسهولة.

- يتم الحصول عليه من قطران الفحم المعالج.

- لديه التصاق ممتاز ومقاومة للماء والزيوت والمواد الكيميائية المختلفة، ومن حيث هذه الخصائص، فإنه أفضل بكثير من الراتنج البترولي.

التركيب الكيميائي للكوك النفطي

تكوين هذه المواد كما يلي:

- الكربون (90-95٪)

- الكبريت (تصل إلى 3٪)

- الهيدروجين (أكثر من 1٪)

- مزيج من النيتروجين والأكسجين (حوالي 1.5٪)

- وبعض المعادن المختلفة.

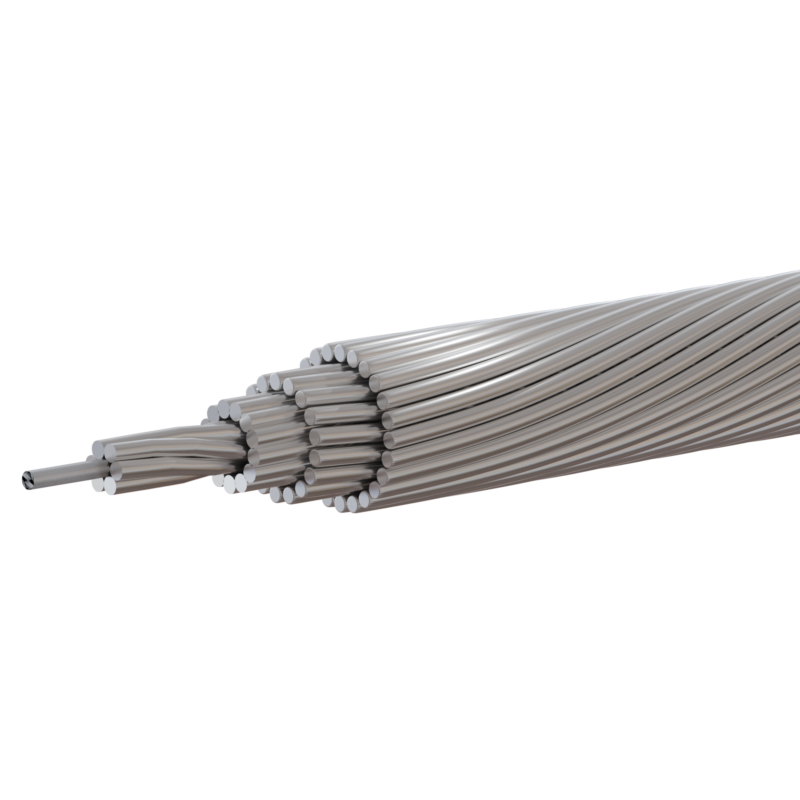

دور الكوك النفطي في إنتاج أقطاب الجرافيت

يمكن استخدام الكوك النفطي لإنتاج الجرافيت. كما تعلمون، الجرافيت هو المادة الرئيسية المستخدمة في إنتاج الأقطاب الجرافيتية لأفران القوس الكهربائية في صناعة الفولاذ. يجب الإشارة إلى أن مواصفات هذه الأقطاب تعتمد بشكل كبير على جودة ونقاء الكوك النفطي المستخدم. على سبيل المثال، هناك طلب كبير على أقطاب الجرافيت التي لها معامل تمدد حراري منخفض مع مقاومة درجات حرارة عالية في صناعة الفولاذ مقارنة بأقطاب الجرافيت الأخرى.

عملية إنتاج الكوك

إنتاج الكوك هو عملية يتم خلالها تسخين المواد السائلة الخام إلى درجة حرارة عالية جداً، مما يؤدي إلى تشكيل رسوب صلب يسمى الكوك النفطي. ببساطة، يعد الكوك نوعاً من الفحم الصلب يتم إنتاجه بطريقة صناعية عن طريق طهيه في أفران خاصة عند درجات حرارة عالية.

عملية التكليس

التكليس عملية تسخين عالية الحرارة تستخدم لإزالة المواد المتطايرة المتبقية من إنتاج الكوك النفطي الخام. كوك النفط المكلس (CPC) هو مادة كربونية صلبة يتم الحصول عليها عن طريق تقطير الكوك النفطي الأخضر (المنتج الثانوي لتقطير النفط) عند درجات حرارة تتراوح بين 1250 درجة مئوية و 1400 درجة مئوية في أفران تكليس دوارة أو مداخن دوارة بسرعة محكمة. الخصائص الأكثر أهمية لهذا الكوك هو احتوائه على نسبة عالية من الكربون ومحتوى رماد منخفض.

هيكل الكوك النفطي المكلس (CPC)

يتكون هيكل الكوك النفطي المكلس (CPC) من ترتيب بلورات الجرافيت بأشكال واتجاهات وأحجام مختلفة تمر عبر المسامات، وأبعادها تتفاوت بناءً على النقاء وظروف العملية والخصائص المتبقية للنفط الخام الذي يتم الحصول على الكوك المكلس المذكور منه. يتم تحديد درجة تبلور أو النظام الهيكلي لـ (CPC) والخصائص الفيزيائية والكيميائية الخاصة به بشكل رئيسي من خلال تركيب هذه البقايا.

استخدام كربون الكوك النفطي المكلس (CPC) في صناعة الفولاذ

- فرن الحث الكهربي (Induction Furnace) وفرن أكسجين قاعدي (BOF)

- أفران القوس الكهربائي (EAF) والأفران المغرفة (LF)

- إنتاج الأقطاب الجرافيتية لفرن القوس الكهربائي وفرن المغرفة

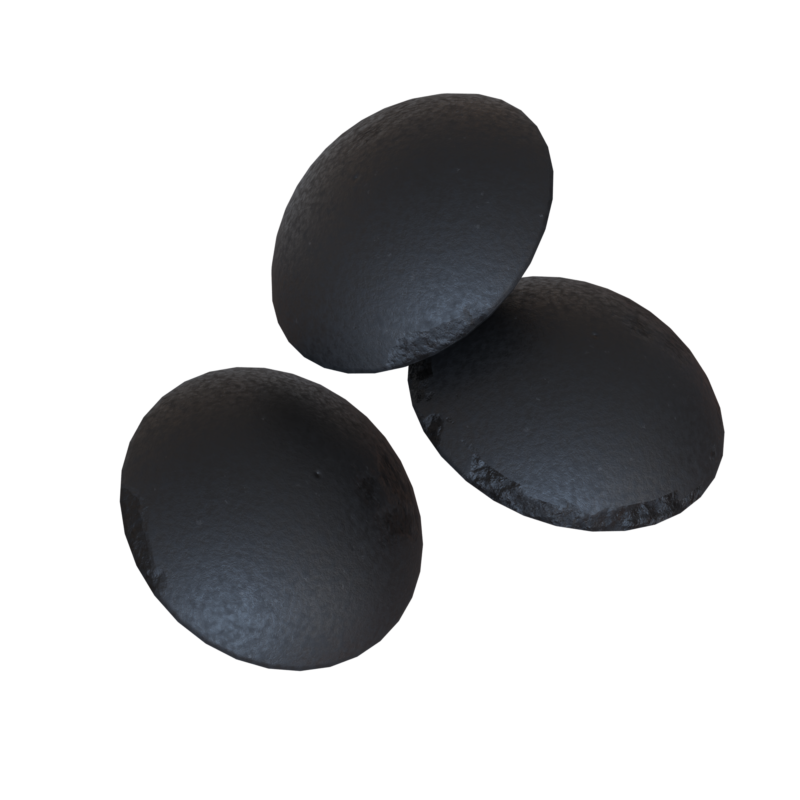

يجب ملاحظة أن الكوك النفطي المكلس (CPC)، الذي غالباً ما يكون منخفض الكبريت والشوائب المعدنية، يستخدم لإنتاج الأنودات المستخدمة في صناعة الفولاذ. يجب أن تكون هذه الأنودات متراكمة وقوية وقادرة على التوصيل الكهربائي وتحتوي على نسبة عالية من الكربون النقي. في عملية إنتاج الأنودات، يتم خلط الكوك النفطي المكلس مع قطران الفحم. وفقاً للتعليمات المحددة، يتم إدخال هذا المزيج إلى خلاط مع قطران الفحم ويتم خلطه عند درجة حرارة 185 درجة مئوية. يتم إرسال كتلة الأنود الناتج إلى مكبس هيدروليكي لتشكيل الأنودات “الخضراء”. كما يتم استخدام الكوك النفطي المكلس على نطاق واسع في صناعة إنتاج الفولاذ.

اترك تعليقاً